Mempelajari Cara Kerja Mesin Frais atau Mesin Milling serta Mengetahui Cara Penggunaan dan Fungsinya.

Pengerjaan logam dalam dunia manufacturing ada beberapa macam, mulai dari pengerjaan panas, pengerjaan dingin hingga pengerjaan logam secara mekanis.

Pengerjaan mekanis logam biasanya digunakan untuk pengerjaan lanjutan maupun pengerjaan finishing, sehingga dalam pengerjaan mekanis dikenal beberapa prinsip pengerjaan, salah satunya adalah pengerjaan perataan permukaan dengan menggunakan mesin Frais atau biasa juga disebut mesin Milling.

Mesin milling adalah mesin yang paling mampu melakukan banyak tugas bila dibandingkan dengan mesin perkakas yang lain. Hal ini disebabkan karena selain mampu memesin permukaan datar maupun berlekuk dengan penyelesaian dan ketelitian istimewa, juga berguna untuk menghaluskan atau meratakan benda kerja sesuai dengan dimensi yang dikehendaki.

Mesin milling dapat menghasilkan permukaan bidang rata yang cukup halus, tetapi proses ini membutuhkan pelumas berupa oli yang berguna untuk pendingin mata milling agar tidak cepat aus.

Proses milling adalah proses yang menghasilkan chips (beram). Milling menghasilkan permukaan yang datar atau berbentuk profil pada ukuran yang ditentukan dan kehalusan atau kualitas permukaan yang ditentukan.

Proses kerja pada pengerjaan dengan mesin milling dimulai dengan mencekam benda kerja (gambar 1), kemudian dilanjutkan dengan pemotongan dengan alat potong yang disebut cutter (gambar 2), dan akhirnya benda kerja akan berubah ukuran maupun bentuknya (gambar 3).

Prinsip kerja mesin milling

Tenaga untuk pemotongan berasal dari energi listrik yang diubah menjadi gerak utama oleh sebuah motor listrik, selanjutnya gerakan utama tersebut akan diteruskan melalui suatu transmisi untuk menghasilkan gerakan putar pada spindel mesin milling.

Spindel mesin milling adalah bagian dari sistem utama mesin milling yang bertugas untuk memegang dan memutar cutter hingga menghasilkan putaran atau gerakan pemotongan.

Gerakan pemotongan pada cutter jika dikenakan pada benda kerja yang telah dicekam maka akan terjadi gesekan/tabrakan sehingga akan menghasilkan pemotongan pada bagian benda kerja, hal ini dapat terjadi karena material penyusun cutter mempunyai kekerasan diatas kekerasan benda kerja.

Jenis-jenis mesin milling

Penggolongan mesin milling menurut jenisnya penamaannya disesuaikan dengan posisi spindel utamanya dan fungsi pembuatan produknya, ada beberapa jenis mesin milling dalam dunia manufacturing antara lain:

1. Mesin Milling Horizontal

Mesin milling jenis ini mempunyai pemasangan spindel dengan arah horizontal dan digunakan untuk melakukan pemotongan benda kerja dengan arah mendatar.

2. Mesin Milling Vertikal

Kebalikan dengan mesin milling horizontal, pada mesin milling ini pemasangan spindel-nya pada kepala mesin adalah vertikal, pada mesin milling jenis ini ada beberapa macam menurut tipe kepalanya, ada tipe kepala tetap, tipe kepala yang dapat dimiringkan dan type kepala bergerak. Kombinasi dari dua type kepala ini dapat digunakan untuk membuat variasi pengerjaan pengefraisan dengan sudut tertentu.

3. Mesin Milling Universal

Mesin milling ini mempunyai fungsi bermacam-macam sesuai dengan prinsipnya, seperti :

a. Frais muka

b. Frais spiral

c. Frais datar

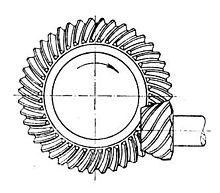

d. Pemotongan roda gigi

e. Pengeboran

f. Reaming

g. Boring

h. Pembuatan celah

4. Plano Milling

Untuk benda kerja yang besar dan berat.

5. Surface Milling

Untuk produksi massal, kepala spindel dan cutter dinaikturunkan.

6. Tread Milling

Untuk pembuatan ulir.

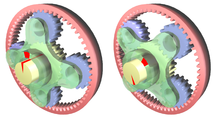

7. Gear Milling

Untuk pembuatan roda gigi.

8. Copy Milling

Untuk pembuatan benda kerja yang mempunyai bentuk tidak beraturan.

Gerakan dalam mesin milling

Pekerjaan dengan mesin milling harus selalu mempunyai 3 gerakan kerja.

1. Gerakan Pemotongan

Sisi potong cutter yang dibuat berbentuk bulat dan berputar dengan pusat sumbu utama.

2. Gerakan Pemakanan

Benda kerja digerakkan sepanjang ukuran yang akan dipotong dan digerakkan mendatar searah gerakan yang dipunyai oleh alas.

3. Gerakan Penyetelan

Gerakan untuk mengatur posisi pemakanan, kedalaman pemakanan, dan pengembalian, untuk memungkinkan benda kerja masuk ke dalam sisi potong cutter, gerakan ini dapat juga disebut gerakan pengikatan

Bagian Utama Mesin Milling

Bagian utama mesin milling meliputi beberapa bagian seperti di belakang

Cutter

Type Cutter

Cutter pada mesin milling mempunyai bentuk silindris, berputar pada sumbunya dan dilengkapi dengan gigi melingkar yang seragam.

Keuntungan cutter dibanding dengan pahat bubut dan pahat ketam adalah setiap sisi potong dari pisau frais mengenai benda kerja hanya dalam waktu yang pendek pada proses pemotongan selama 1 putaran pisau frais dan pendinginannya pada waktu sisi potong mengenai benda kerja, maka hasilnya cutter frais akan lebih tahan lama.

Cutter biasanya terbuat dari HSS maupun Carbide Tripped. Gigi cutter ada yang lurus maupun ada yang mempunyai sudut, untuk yang bersudut (helix angle) dapat mengarah ke kanan dan ke kiri.

Ada beberapa jenis cutter seperti misalnya :

a. Plain Mill Cutter

Digunakan untuk pengefraisan horizontal dari permukaan datar.

b. Shell End Mill Cutter

Pemotongan dengan menggunakan sisi muka, digunakan untuk pengefraisan dua permukaan yang tegak lurus. Pada cutter ini panjangnya lebih besar dari diameternya dan hal yang harus diingat adalah tidak boleh memasang cutter ini terbalik.

c. Face Mill Cutter

Digunakan untuk pengefraisan ringan (pemakanan kecil). Pisau ini pendek dan mempunyai sisi potong pada bagian yang melingkar dan bagian sisi mukanya, seperti shell mill cutter. Dalam jenis ini ada yang disebut Carbide Tipped.

Face mill cutter, keistimewaan pisau ini adalah tentang kemudahan penggantian sisi potongnya.

d. End Mill Cutter

Pengerjaan pada mesin milling

a. Pengefraisan Sisi, adalah pengefraisan dimana pisau sejajar dengan permukaan benda kerja.

b. Pegefraisan Muka, adalah pengefraisan dimana sumbu pisau tegak lurus dengan permukaan benda kerja.

Metode pengefraisan

a. Climb Mill

Merupakan cara pengefraisan dimana putaran cutter searah dengan gerakan benda kerja. Gaya potong menarik benda kerja ke dalam cutter sehingga faktor kerusakan pahat akan lebih besar. Hanya mesin yang mempunyai alat pengukur keregangan diperbolehkan memakai metode pemotongan ini.

b. Conventional Milling

Merupakan pengefraisan dimana putaran cutter berlawanan arah dengan gerakan benda kerja, pemotongan ini dimulai dengan beram yang tipis dan metode ini digunakan untuk semua jenis mesin frais.

4.3. Alat dan Bahan

a. Milling machine (mesin frais)

b. Jangka sorong / kaliper

c. Pahat alas

d. Kuas

e. Coolant (pendingin)

f. Palu plastik

g. Stopwatch

h. Mistar siku

i. Kikir

j. Kunci tanggem

4.4. Cara Kerja

1. Mempersiapkan semua peralatan yang dibutuhkan dan benda kerja.

2. Mengukur benda kerja dengan menggunakan kaliper dan menghaluskan sedikit permukaannya dengan menggunakan kikir.

3. Mengatur putaran spindel yang sesuai untuk jenis benda kerja.

4. Menempatkan benda kerja yang akan difrais pada meja kerja.

5. Mencari titik permukaan/titik nol dan kemudian melakukan pemakanan untuk masing–masing sisi. Saat pemakanan dilakukan, mata pahat dan benda kerja diberi pendingin, sehingga benda kerja tidak mengeluarkan asap ( benda kerja panas ).

6. Mengatur ketebalan pemakanan.

7. Mencatat waktu yang diperlukan untuk satu kali pemakanan.

8. Mencatat keadaan akhir benda kerja.